服務(wù)熱線

0769-28680919

153-2293-3971

視覺檢測(cè)系統(tǒng)在鈑金加工中的應(yīng)用主要體現(xiàn)在以下幾個(gè)方面:

非接觸檢測(cè):視覺檢測(cè)系統(tǒng)采用非接觸方式拍攝鈑金件的圖像,避免了傳統(tǒng)接觸式檢測(cè)可能帶來的劃傷或變形問題,從而保證了鈑金件的完整性1。

高效高精度檢測(cè):通過一次拍攝,視覺檢測(cè)系統(tǒng)可以自動(dòng)檢測(cè)鈑金件的多種規(guī)格尺寸、角度、面積等數(shù)據(jù),具有檢測(cè)速度快、檢測(cè)精度高的優(yōu)勢(shì)12。這種高效的檢測(cè)方式可以顯著提高生產(chǎn)線的檢測(cè)效率和產(chǎn)品質(zhì)量。

自動(dòng)化程度高:視覺檢測(cè)系統(tǒng)與自動(dòng)化生產(chǎn)線結(jié)合,可以根據(jù)視覺檢測(cè)的結(jié)果智能控制現(xiàn)場(chǎng)工件定位和設(shè)備動(dòng)作,實(shí)現(xiàn)生產(chǎn)線的柔性和自動(dòng)化程度的提升1。例如,在鉚螺母工序中,視覺檢測(cè)系統(tǒng)可以拍攝廳門圖像,獲取拉鉚孔特征位置信息,并控制機(jī)械手和拉鉚機(jī)槍頭做動(dòng)態(tài)位置修正,實(shí)現(xiàn)自動(dòng)鉚螺母作業(yè)1。

數(shù)據(jù)管理與分析:視覺檢測(cè)系統(tǒng)可以將檢測(cè)數(shù)據(jù)自動(dòng)上傳到生產(chǎn)執(zhí)行系統(tǒng),便于后續(xù)的大數(shù)據(jù)分析和質(zhì)量改善1。通過數(shù)據(jù)分析,企業(yè)可以及時(shí)發(fā)現(xiàn)生產(chǎn)過程中的問題,并進(jìn)行相應(yīng)的改進(jìn),從而提高產(chǎn)品質(zhì)量和生產(chǎn)效率。

減少人工誤判:傳統(tǒng)的人工檢測(cè)容易受到疲勞、情緒等因素的影響,導(dǎo)致誤判率增加。而視覺檢測(cè)系統(tǒng)則具有穩(wěn)定的檢測(cè)性能,可以大大降低因人為因素導(dǎo)致的誤判率3。

提升產(chǎn)品質(zhì)量:視覺檢測(cè)系統(tǒng)能夠精確檢測(cè)鈑金件的各項(xiàng)參數(shù),確保產(chǎn)品符合設(shè)計(jì)要求。通過剔除不合格品,可以保證生產(chǎn)線上只有合格品流出,從而提升整體的產(chǎn)品質(zhì)量2。

降低生產(chǎn)成本:雖然視覺檢測(cè)系統(tǒng)的初期投入可能較高,但其高效的檢測(cè)能力和自動(dòng)化程度可以顯著降低人工成本,并提高生產(chǎn)效率。長(zhǎng)期來看,這有助于降低企業(yè)的生產(chǎn)成本3。

綜上所述,視覺檢測(cè)系統(tǒng)在鈑金加工中的應(yīng)用具有顯著的優(yōu)勢(shì)和潛力。隨著技術(shù)的不斷發(fā)展,視覺檢測(cè)系統(tǒng)的性能將進(jìn)一步提升,為鈑金加工行業(yè)帶來更多的創(chuàng)新和應(yīng)用。

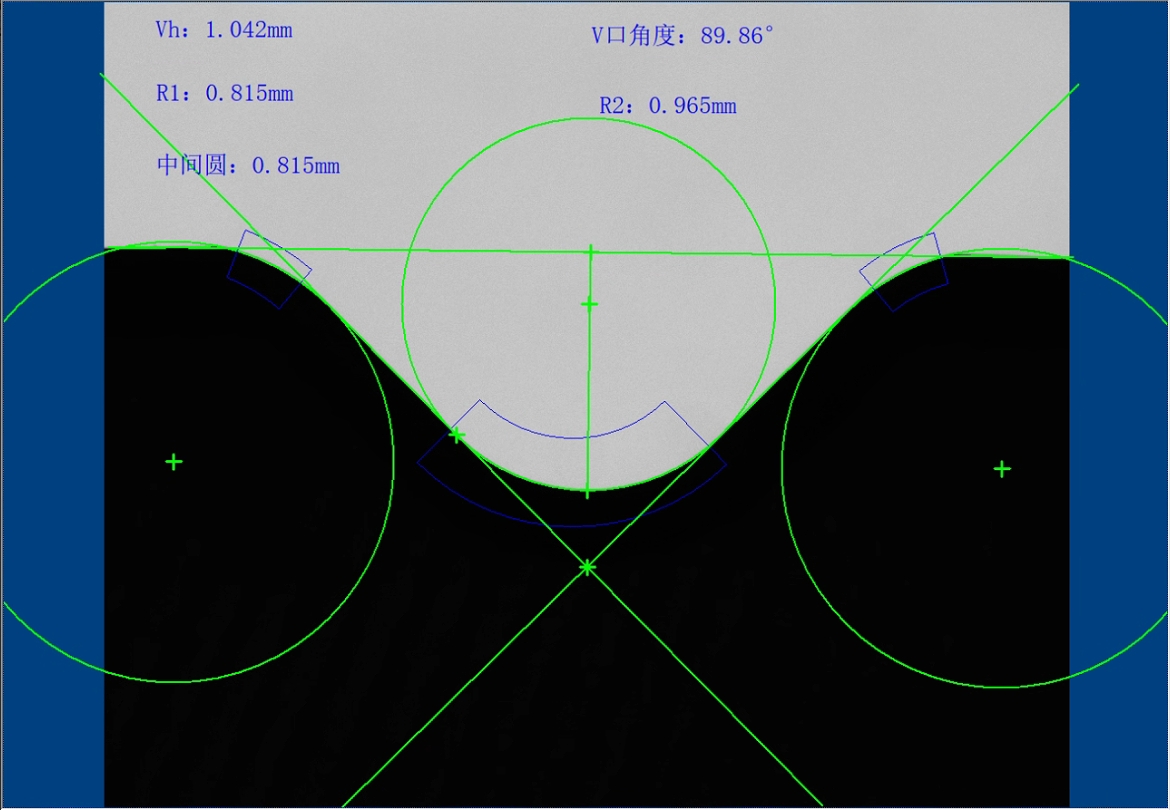

康耐德智能晶圓NOTCH槽口輪廓視覺檢測(cè)

2025-04-26

康耐德智能晶圓NOTCH槽口輪廓視覺檢測(cè)

2025-04-26

晶圓NOTCH輪廓檢測(cè)是半導(dǎo)體制造中重要的檢測(cè)環(huán)節(jié),主要測(cè)量晶圓邊緣、槽口(notch)的形狀和尺寸,確保晶圓的質(zhì)量和工藝精度。

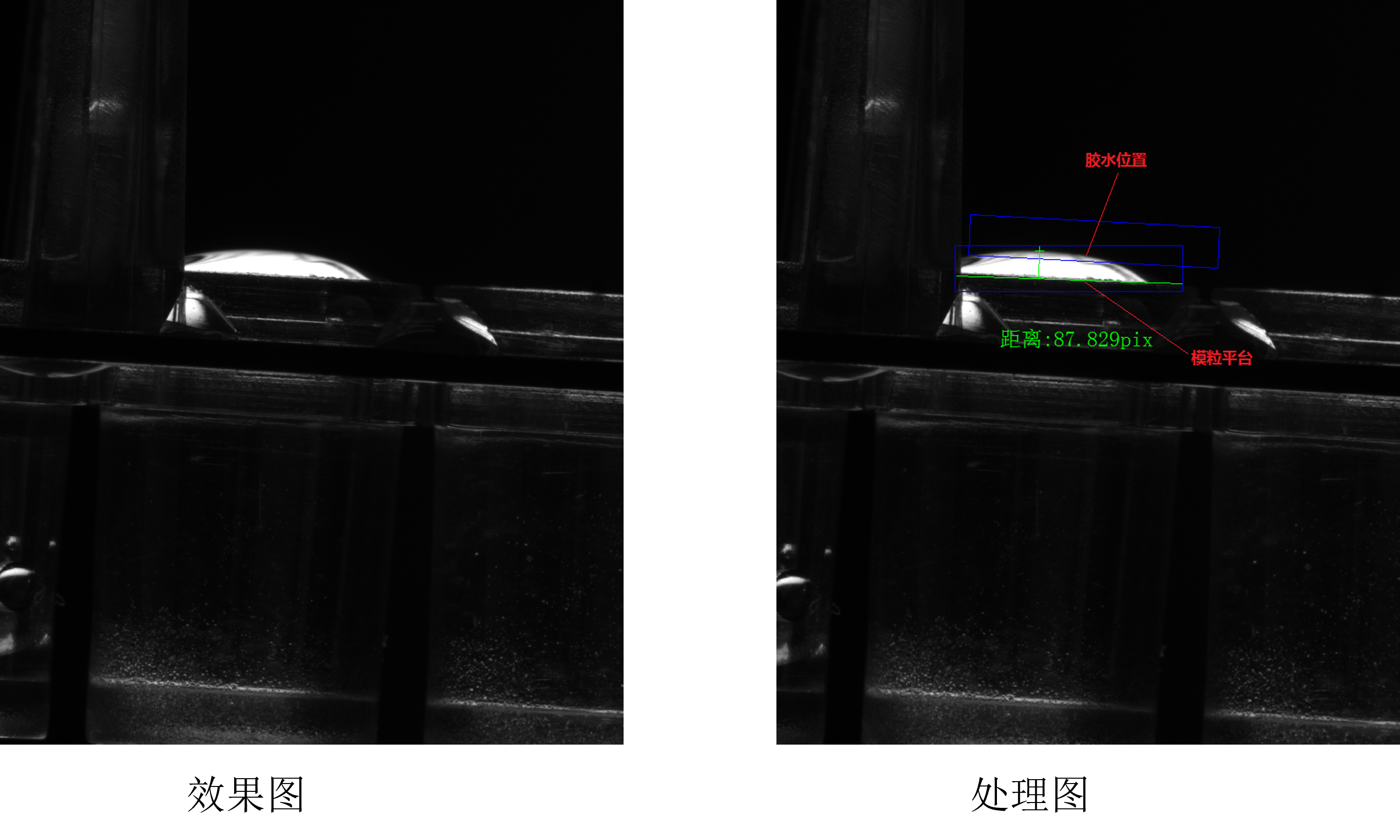

康耐德LED灌膠位置視覺檢測(cè)系統(tǒng)

2025-04-26

康耐德LED灌膠位置視覺檢測(cè)系統(tǒng)

2025-04-26

在LED制造領(lǐng)域,灌膠工藝是確保產(chǎn)品性能與穩(wěn)定性的關(guān)鍵環(huán)節(jié)

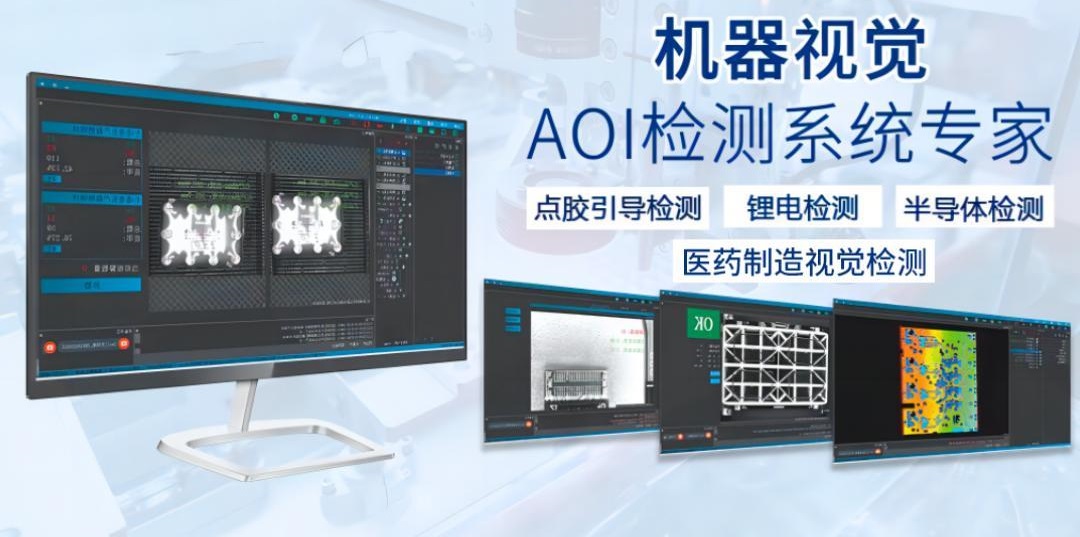

康耐德機(jī)器視覺系統(tǒng)軟件的具體功能都有那些?

2025-04-19

康耐德機(jī)器視覺系統(tǒng)軟件的具體功能都有那些?

2025-04-19

康耐德機(jī)器視覺系統(tǒng)的具體功能可以根據(jù)不同的應(yīng)用場(chǎng)景和需求進(jìn)行定制和優(yōu)化。

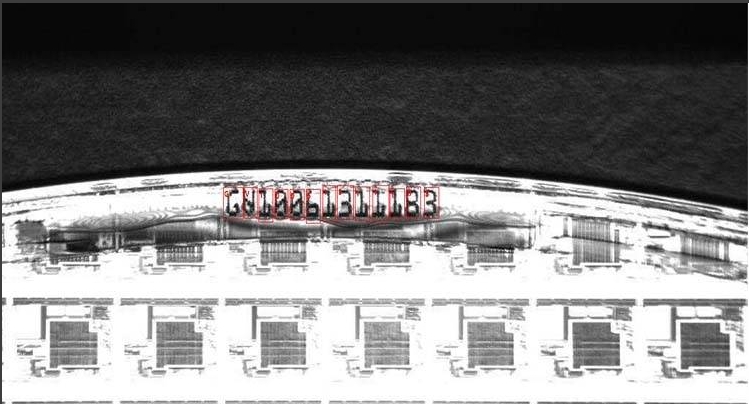

康耐德機(jī)器視覺AOI檢測(cè)系統(tǒng):OCR字符識(shí)別與在線檢測(cè)一體化

2025-04-13

康耐德機(jī)器視覺AOI檢測(cè)系統(tǒng):OCR字符識(shí)別與在線檢測(cè)一體化

2025-04-13

康耐德機(jī)器視覺AOI檢測(cè)系統(tǒng)的OCR字符識(shí)別功能具有以下特點(diǎn)和優(yōu)勢(shì)

官方公眾號(hào)

官方公眾號(hào) 官方抖音號(hào)

官方抖音號(hào)Copyright ? 2022 東莞康耐德智能控制有限公司版權(quán)所有.機(jī)器視覺系統(tǒng) 粵ICP備2022020204號(hào)-1 聯(lián)系我們 | 網(wǎng)站地圖